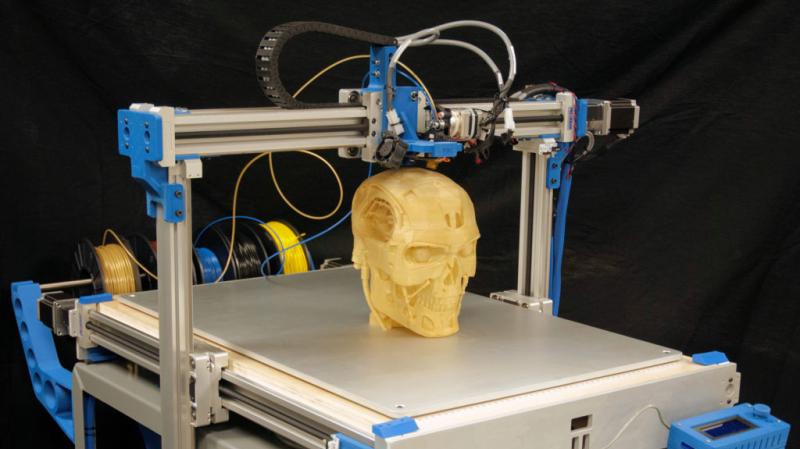

Какая технология по 3d металла лучше. Свеженапечатанные детали методом Direct metal laser sintering. D-печать металлом - технологии

Объемная печать начала развиваться в середине XX века. В 1948 году американец Чарльз Халл (Charles Hull) изобрел технологию, которая получила название SLA (Stereolithography) , или стереолитография. Процесс основан на свойстве жидкого фотополимера отвердевать под лазерным излучением. Выращивание модели ведется аддитивным методом, рабочая площадка опускается на 0,05-0,15 мм и покрывается новым слоем фотополимеризующейся композиции, а лазерный луч засвечивает участки, соответствующие стенкам виртуальной детали, заставляя их отвердевать.

Да, конечно, есть реальный интерес. Концепция компании, как следует из названия, заключается в разработке глобальной сети соседних гаражей, способной производить автомобиль, настроенный на ваш вкус, и для снижения производственных издержек, особенно благодаря лучшему управлению запасами и деталями разрешить трехмерную печать. С этой точки зрения уже не достигнуты цели производителей. Существует не только материал, но и опыт, предлагаемый вокруг этого материала. Например, по металлам все еще есть проблемы, связанные с отделкой.

Сегодня печать металлической жемчужины будет неактуальной, поскольку работа, необходимая для пост-продакшн, будет слишком важной. На мой взгляд, необходима настоящая поддержка клиентов при знании материалов. Мы также можем надеяться на приход новых материалов, таких как текстиль или продукты питания.

Чарльз Халл оформил патент на изобретение в 1986 году и основал компанию 3D Systems (крупнейший производитель отрасли до настоящего времени). Тогда еще не было понятия 3D печать, и машину назвали аппаратом для стереолитографии. Но это первое устройство, создавшее реальный объект по виртуальному образцу методом послойного выращивания. С того времени направление бурно развивается, делаются открытия, основываются компании. Появились лазерные и струйные принтеры для объемной печати, использующие в качестве сырья пластики, полимеры, биоматериалы, продукты питания, и, конечно, металлы.

Как вы думаете, баланс сил изменится? Мы видим, что некоторые крупные компании в этом секторе уволили много в последние месяцы. Говорить о пузыре кажется мне преувеличенным. Между банками, инвесторами и актерами трехмерной печати нет большой зависимости. Если завтра эти компании обанкротятся, это не вся система, которая рушится.

Что наиболее заметно, так это то, что, несмотря на эти объявления, продажи продолжают ускоряться с ростом показателей от 20% до 40% в год. Утопия создания продуктов, которые нас окружают, является соблазнительной! Ювелирные изделия, слуховые аппараты, медицинские имплантаты уже существуют. А завтра почему не наши машины? наши туфли? наши игрушки?

Подавляющее большинство 3D принтеров по металлу – огромные модели весом более тонны, стоимость которых может достигать нескольких сотен тысяч долларов. Используются агрегаты в промышленных целях и служат для выращивания деталей сложной геометрии, которые затруднительно изготовить литьем или механической обработкой. На 3D принтерах изготавливаются:

Тот факт, что эта технология обладает способностью резко улучшать жизнь некоторых пациентов, всегда впечатляет меня. Спасибо за ваши ответы, Александр Мартель! Чтобы быть в курсе трехмерной печати, посетите. Сталь представляет собой материал, состоящий из железа и углерода. Сплав этих двух чистых материалов производится в различных пропорциях.

Преимущества использования трехмерной стальной печати

Каждая из этих технологий имеет свой собственный режим производства присадок из стальных деталей, что делает их пригодными для использования от самых изысканных деталей до высокотехнологичных применений. Принтеры роботизированы для работы непосредственно на месте. Несколько дней назад, сказав вам все о дереве, мы теперь смотрим на металл. Если использование в первую очередь предназначено для профессионалов, его сложно обобщить.

- прототипы для тестирования и испытания деталей серийного производства;

- индивидуальные медицинские имплантаты;

- зубные коронки и мосты в стоматологии;

- ювелирные изделия.

Существует несколько технологий 3D печати металлами и их сплавами. Одни из них успешно применяются для работы с разными материалами, а другие предназначены исключительно для выращивания металлических изделий.

Однако появляются четыре больших семьи. Для этого необходимо добавить инертный газ для достижения требуемых температур. Время изготовления здесь больше, так как необходимо учитывать значительное время охлаждения. Проданный «всего» 0 руб, этот должен сделать технологию более доступной для малого бизнеса. Его технология в основном известна скоростью производственной фазы, но и уровнем детализации.

В этом процессе изготовления добавок, конечно, работает система последовательных слоев на основе трехмерной модели, которую вы создали ранее. Действительно, используют оксиды алюминия и титана. Два материала, которые имеют гораздо более высокие температуры плавления, чем большинство других металлов. Эта система имеет много преимуществ, если вы хотите создать прототипы или небольшое количество деталей. Действительно, это метод, который является очень быстрым, но также очень точным. Прежде всего, вы можете прикрепить другие части внутри себя при создании.

Послойное наплавление и ламинирование

Самый популярный способ выращивания объемных моделей – технология FDM (Fused Deposition Modeling) , называемая также FFF (Fused Filament Fabrication) . Печать ведется методом послойного наложения расплавленного материала, поставляемого в виде нити . Использование здесь тугоплавких металлов невозможно, слишком высока температура, которую должен выдерживать экструдер принтера, но в филамент можно добавить какое-то количество металлического порошка. Один из таких материалов – BronzeFill – состоит из термопластика и бронзы. В процессе изготовления детали металл, естественно, не плавится, только основная составляющая нити. Благодаря содержанию бронзового порошка готовый предмет поддается полировке и выглядит как металлическое изделие, хотя прочность, и другие свойства модели, ограничиваются характеристиками пластика.

Результат, более плотный, чем с другими методами, особенно ценится в аэронавтике, аэрокосмической или автомобильной промышленности. Это, конечно, аддитивный способ изготовления, как и предыдущие. Между каждым из них порошок нагревают до тех пор, пока он не станет твердым. В конце концов, все, что остается, это приготовить то, что находится на доске, чтобы получить желаемый результат. Затем объект извлекается и очищается щетками и воздуходувками. Затем сталь добавляется путем инфильтрации для усиления продукта.

Последнее составляет большую часть конечного результата. Это самый быстрый, но и самый экономичный способ печати металла. Вы можете иметь детализированные модели очень быстро, особенно для украшений или прототипов. Ювелирные изделия также используют его из-за возможности «покрыть» результат золотом или серебром.

Технология LOM (Laminated Object Manufacturing) , или ламинирование, заключается в последовательном наложении друг на друга тонких листов, в частности, может быть использована металлическая фольга. В каждом слое лазером вырезается контур, соответствующий сечению прототипа на соответствующем уровне. Соединяются же листы между собой связующим веществом на клеевой основе. Визуально полученные изделия напоминают металлические, но их целостность зависит от возможностей клея.

Это позволяет создавать несколько моделей из оригинала. Это копируется для создания дополнительных копий. Оригинал выполнен из воска в трехмерном принтере. Это позволяет получить 100% точную копию того, что вы хотите создать. Затем заливают гипсовую плесень.

Когда он готов, остается только влить жидкий металл, который затем заменяет воск. Этот метод интересен, если вы хотите создавать качественные детали, не будучи совершенными и которые также не слишком сложны. В настоящее время он используется главным образом для создания объектов с заостренными концами, главным образом в ювелирных изделиях. Два наиболее часто используемых металла с этим методом - латунь и золото.

Струйная 3D печать

Принтеры, работающие по этой технологии, используют любые материалы, которые могут быть превращены в порошок , в том числе металлы и их сплавы. Из струйной печатающей головки на тонкий слой композита поступает жидкое связующее вещество, которое скрепляет основной материал. Затем в рабочую зону подается новый слой порошка и выращивание продолжается. Распечатанное 3D принтером изделие по-прежнему нельзя назвать металлическим, ведь его прочность зависит от свойств полимера. Но такую деталь можно подвергнуть термической обработке, в процессе которой металлический порошок начинает спекаться, а связующее вещество выгорает. На этом этапе изготовления, хотя в составе модели исключительно металл, она крайне хрупка из-за своей пористости. Для повышения прочности проводят пропитку изделия бронзой. Несмотря на сложность и продолжительность работ цельнометаллическая модель, полученная таким способом, не обладает свойствами, позволяющими использовать ее в каких-то механизмах. Однако технология широко применяется для производства предметов очень сложной формы, к которым такие требования не предъявляются:

Электронно-лучевая печать для печати больших конструкционных деталей

Технология, соответствующая методам сварки в происхождении компании. Нет сомнения, что некоторые из них будут производиться электронными пучками. Хотя на протяжении веков производство изделий по существу состояло в удалении материала из блока металла, дерева или пластмассы, трехмерная печать основывалась на принципе наложения слоев материала Этот пластиковый, металлический или даже керамический порошок, осажденный слой пластом на пластине, превращается в объект под действием лазерного луча или печатающей головки.

- ювелирных изделий,

- сувениров,

- предметов интерьера.

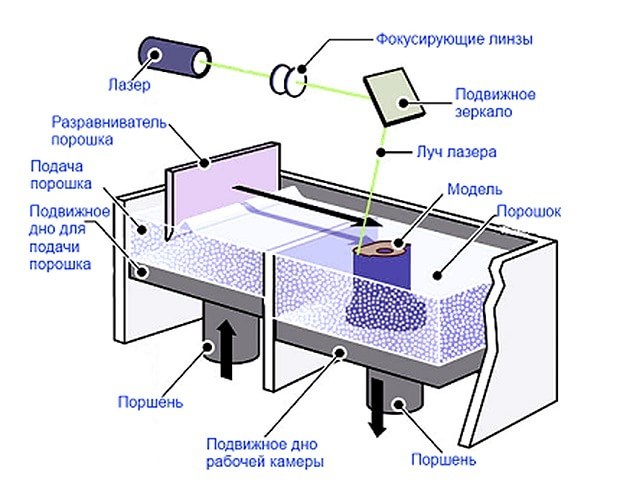

Лазерное спекание порошковых материалов

Тьерри Дормал также имеет экологическое преимущество: Технология позволяет производить продукцию на местном уровне, а не в Китае, что ограничивает экологический след продуктов, но, прежде всего, позволяет использовать меньше сырья, чем для обычной обработки и таким образом, полностью реагирует на нынешнюю тенденцию к экодизайну.

В этом году мы достигнем 500 проектов. Например, у Сириса есть «напечатанные» хирургические инструменты или более эффектные имплантаты для челюстно-лицевой или спинной хребты в сверхлегких сплавах, совместимых с клетками человеческого тела. В области парамедицинских слуховых аппаратов, требующих высокого уровня персонализации, теперь почти все производится путем трехмерной печати. Ожидается, что технология также станет широко распространена для ортодонтических приборов.

Два метода 3D печати, разработанные разными компаниями, отличаются друг от друга техническими решениями, но приводят к одному результату: лазер принтера разогревает порошок до температуры, близкой к точке плавления, и спекает гранулы вместе для получения твердой структуры. По технологии SLS (Selective Laser sintering) , или выборочное (селективное) лазерное спекание, используется углекислотный лазер. Иногда для увеличения скорости работ конструкцией может быть предусмотрено два лазера. В качестве сырья используются порошки из полимеров, керамики, стекла, металлов. Часто гранула представляет собой ядро из металлического порошка, покрытое оболочкой из легкоплавкого материала. Чем ниже температура спекания – тем менее мощным может быть лазерный излучатель. Владелец патента – компания 3D Systems – в качестве сырья для своих принтеров серии sPro, работающих этому методу, заявляет прочные инженерные пластики.

В остальном область приложений впечатляет: от большой промышленной компании до небольшой ювелирной мастерской угла, до многих новых творческих сегментов. И принтеры станут все более и более надежными и менее дешевыми. Тьерри Дормал надеется, прежде всего, что многие бельгийские предприниматели воспользуются этой экономической возможностью. По словам исследователя, технология достаточно зрелая.

Основная скрытая стоимость - это, вероятно, расходные материалы. Подсчитайте как минимум 50 евро за килограмм основного полимерного порошка. Цена за объект начинается с 7 или 8 евро и может подняться до 150 евро. Если вы останетесь ниже размера шарика для пинг-понга, стоимость составляет около 15 евро. около 100 евро. Объекты размером с футбол уже распространены в автомобильной промышленности. Конкурс проводится в этой области трехмерной печати через Интернет.

![]()

Технология DMLS (Direct Metal Laser Sintering) , или прямое лазерное спекание металла, изобретена компанией EOS из Германии и позиционируется как способ спекания именно металлических порошков:

- инструментальных и нержавеющих сталей,

- титановых и никелевых сплавов,

- легких металлов,

- кобальт хрома.

Используются оптоволоконные лазеры 200 или 400 Вт, их мощность и количество зависит от комплектации конкретной модели принтера. Построение модели происходит в закрытой камере, наполненной инертным газом для предотвращения окисления металла. Кроме того, порошок подогревается до температуры, близкой к точке плавления. Линейка 3D принтеров компании EOS, использующих технологию DMLS, предназначена для промышленного производства, так же как и устройства серии ProX компании 3D Systems.

Два года спустя он разрабатывал свой более доступный диапазон, основанный на той же технологии. Хотя мало информации еще не раскрыто, этот метод основан на осаждении металлического порошка и пластиковых опор, удаленных после печати. Конечной стадией является спекание порошка для получения плотной металлической части.

Наша миссия - помочь компаниям быстрее производить продукцию. Сначала принтер предложит возможность изготовления деталей из нержавеющей стали или титана. Это позволит в реальном времени анализировать печатаемую часть, чтобы убедиться, что она соответствует спецификациям.

Лазерная и электронно-лучевая плавка

Металлы подвергаются не спеканию, а полной плавке до образования гомогенной массы по технологии SLM (Selective Laser Melting) , или селективное лазерное плавление. Компания Phenix Systems выпускает линейку принтеров Phenix PL, использующих этот метод. Устройства оснащены мощными иттербиевыми волоконными лазерами, позволяющими значительно повысить температуру луча. Самое существенное отличие от технологии SLS, что при лазерном плавлении структура полученной детали по своим свойствам практически не отличается от литых изделий.

Если обнаружена ошибка, пользователь принтера будет предупрежден и может выбрать отмену удаленной печати, чтобы сэкономить время и материал. Для остального мира это для вас. Чтобы узнать больше об этом новом принтере. Этот материал является отличным компромиссом между легкостью и прочности. В дополнение к коррозионной стойкости, его можно сваривать.

Он редко присутствует в чистом состоянии, он чаще встречается в виде сплава с металлами, улучшающих физические и механические свойства, такие как кремний и магний. Трехмерная печать облегчает изготовление титановых деталей и позволяет избежать примесей, полученных традиционными методами во время фазы сварки. Однако основным недостатком этого материала является его высокая стоимость, примерно в 50 раз превышающая стоимость стали.

По технологии EBM (Electron beam melting) , или электронно-лучевая плавка, место лазера занимают электронные излучатели, выращивание модели идет в глубоком вакууме при температурах до 1000°C. На этом методе основана работа 3D устройств компании Arcam, Швеция. Принтеры предназначены для промышленного производства ортопедических имплантатов, деталей аэрокосмической продукции, изделий из титановых сплавов и других материалов, требующих повышенной температуры для обработки.

Вы также можете найти нашу первую часть на. Будьте в курсе, подписаться на наш канал или страницы. Мощный лазер, способный расплавить металлический порошок в клен, который застывает так же быстро, как слой на слое, пока объект не будет желателен. И это, несомненно, преимущество. Но что же касается медали? Есть некоторые ограничения, - указывает Консальво, - которые будут учитываться при проектировании.

И часто, чтобы получить максимальные преимущества, вам нужно просмотреть дизайн компонента, оптимизировав его для этого типа продукции. Его скорость производства также не сопоставима с технологией ковки или литья, идеально подходящей для производства очень больших серий. Потребительская печать и промышленная печать.

Видео (Промышленный 3D принтер по металлу)

Мы предлагаем печать из двух самых распространенных материалов для печати на 3D принтерах компании SLM Solutions (Германия) (далее – «компания SLM»)

Факторы, которые приносят большой фермент этому новому способу производства. Для экстремальных применений, таких как аэрокосмические двигатели или газовые турбины для выработки электроэнергии, супер-база из никель-хрома используется для выдерживания высоких температур и даже агрессивных сред. Как работает лазерный фьюжн?

Только в этом случае не наносится пластик в нити, растворенные экструдером, а металлический порошок, который облучается волоконно-оптическим лазером: через несколько минут эти крошечные зерна сливаются и затвердевают, предполагая форму и характеристики компактного металла, После создания слоя таким образом платформа опустится, и все остальные слои будут сделаны до тех пор, пока не будет достигнут готовый объект. Не только формы, которые традиционные производственные процессы не могли иметь, но велосипед весит треть по сравнению с традиционными велосипедами, будучи чрезвычайно прочным.

- 1.2709 - инструментальная сталь,

- 1.4404 (316L) - нержавеющая сталь.

Возможна 3D-печать из других металлических порошков, используемых для 3D-принтеров компании SLM, а именно 1.2344 (H13), 1.4540 (15-5PH) и 1.4542(17-4PH) по отдельному согласованию.

Металлические изделия, которые изготавливаются с помощью данной технологии 3D-печати, характеризуются однородной плотной структурой, обладают высокой твердостью и прочностью, а также устойчивы к коррозии.

Технология 3D-печати SLM

Суть технологии 3D-печати SLM (Selective Laser Melting или метода селективного лазерного плавления) заключается в том, что металлический порошок полностью расплавляется, превращаясь в однородную металлическую массу.

В процессе 3D-печати гранулированный стальной порошок распределяется тонким слоем (от 20 μm - 75 μm и до 100 μm) на платформе, которая опускается по вертикали, а печать изделия производится с использованием двойного лазерного луча, расплавляющего порошок слой за слоем. Процедура происходит в закрытой камере с инертными газами. По окончании 3Д-печати модель остывает, очищается от лишнего порошка и передается на постобработку, основной задачей которой является удаление структур поддержки.

3D-принтер SLM

В линейке 3D-принтеров компании SLM на данный момент есть три 3D-принтера, которые отличаются преимущественно размерами камеры. Мы печатаем на средней по размерам системе SLM 280 HL, рабочая камера которой позволяет создавать объекты размером 280 х 280 х 350 мм.

Данный 3D-принтер может работать не только со сталью, но также позволяет печатать из кобальт-хрома, жаропрочных сплавов, алюминия и титана. Рабочая камера самого большого по размерам 3Д-принтера компании SLM рассчитана на изготовление изделий с габаритами 500 x 280 x 325 мм.

Если вам необходимо отпечатать изделие редким материалом или вы хотели бы изготовить прототип большого размера (вплоть до 500 мм), то мы будем рады обсудить наши возможности и выполнить такие работы для вас.

Особенности моделирования для 3D-печати методом SLM

Главное при создании цифровой 3D-модели - помнить, что при 3D печати методом SLM со стороны основания камеры 3D-принтера выращиваются структуры поддержки из стали, которые позволяют сохранить форму изделия в процессе печати.

Как правило, структуры поддержки автоматически выстраиваются программным обеспечением 3D-принтера, и заранее предугадать их количество невозможно. При этом удаление структур поддержки всегда является кропотливой и сложной работой, которая делается практически полностью вручную.

В качестве экспериментальной работы при необходимости с помощью программного обеспечения можно задавать конкретные места в изделиях, где структуры поддержки выращиваться не должны. Однако в этом случае возможен риск изменения геометрии элементов изделия, которые остались без поддержки.

Кроме того, иногда практикуется размещение 3D-модели в камере 3D-принтера под специально рассчитанным углом с тем, чтобы некоторые элементы изделия отпечатались без поддержек. Это позволяет достичь цели и избежать построения структур поддержек в заданных местах, но в то же время при таком подходе значительно увеличивается стоимость 3D-печати за счет построения длинных структур поддержки, ведущих к стороне изделия, размещенной под углом.

Подробные технические характеристики инструментальной и нержавеющей стали от компании SLM вы найдете в брошюрe с информацией о материалах для 3D-печати.

Требования к дизайну модели

Минимальная толщина стенки:

0.4 мм

Минимальная толщина выпуклой или выгравированной детали:

0.5 мм

Точность:

0.2 мм на деталь до 10 см и не более 1-2% на размер более 10 см

Максимальный размер модели:

280 х 280 х 350 мм

Минимальный размер модели:

3 х 3 х 3 мм

Минимальный диаметр отверстия для удаления порошка:

2 мм

Минимальное расстояние между двумя частями или стенками:

1 мм

Формат файлов:

STL

Несколько моделей в одном STL файле, соединенные детали или деталь в детали – не допускается.